在我国,目前主要以金属镍原料外的其它方式制备硫酸镍,优点是原料来源多样,我们贫镍尽可能全面的吸收镍原料,变废为宝,生产成本低。缺点是生产过程不清洁,对环境影响较大,环评不易通过,需要企业有一定的实力。面对国家越来越严厉的环保要求,我国硫酸镍制备原料,有向金属镍原料转型的趋势,部分企业已开始实操。

硫酸镍电池的工艺流程主要包括原料浸出、净化、固液分离、萃取和结晶等步骤。

以镍湿法冶炼中间品为原料生产电池级硫酸镍过程中,会产出一定量的含钴和镍较高的硫酸镁溶液(废液),对于使用镍湿法中间品生产硫酸镍产生的硫酸镁废液分离镍钴的方法,大部分公司采用沉淀法使用过量的碱沉降硫酸镁中镍和钴,在此过程中会浪费大量的碱,碱共沉镁,浪费碱的同时产生大量的渣,造成资源浪费和环境污染。

常见硫酸镁纯化回收镍钴工艺

萃取工艺

在湿法冶金中,萃取法常用于从水溶液中提取有价金属或作为溶液净化的一种手段。与其他分离法相比,萃取法具有提取和分离效率高、试剂消耗少、回收率高、生产能力大、设备简单、易实现自动化和连续化等优点,近年来在湿法冶金、石油化工、环境保护等部门中得到越来越广泛的应用。

有研究一种基于磷酸三丁酯(TBP)为萃取剂的方法,该方法能够在特定条件下实现锂的高效萃取,单级萃取率可达75%左右,通过四级逆流萃取,锂的萃取率可达到99%。此外,还有报道提到了一种锂的萃取效率高达92%的技术,总收率为83%以上,并且处理后的水中有机溶剂残留量少,减轻了后续工段处理压力1。

电池行业中的萃取出水效率已经非常高,有助于减少废液的环境影响,并提高整体的资源回收率。随着技术的不断改进和优化,预计未来电池回收过程中的萃取出水效率将进一步提高。

萃取方法有很多不足,如需大量试剂,试验成本过高,样品处理步骤复杂,浪费时间,人力,样品回收率,精密度不理想,且样品易损失等问题。

沉淀工艺

化学沉淀法是一种常见且有效的去除金属离子的方法。对于硫酸镁溶液中的镍和钴,可以通过调整溶液的pH值,使其形成不溶于水的氢氧化物或硫化物沉淀。

氢氧化物沉淀,通过加入碱性物质,如氢氧化钠或氢氧化钙,将溶液的pH值调至碱性范围(通常pH>9),可以促使镍和钴形成氢氧化物沉淀。这种方法简单易行,但需要注意的是,过高的pH值可能会导致镁离子也形成氢氧化镁沉淀,从而增加沉淀物的处理难度。因此,精确控制pH值是氢氧化物沉淀法的关键。

硫化物沉淀,另一种常用的沉淀方法是加入硫化物,如硫化钠,使镍和钴生成硫化物沉淀。硫化物沉淀法对于低浓度的重金属离子特别有效,且生成的硫化物沉淀通常具有较高的稳定性和较低的溶解度。然而,硫化物沉淀法的缺点在于可能产生有毒的硫化氢气体,需要妥善处理。

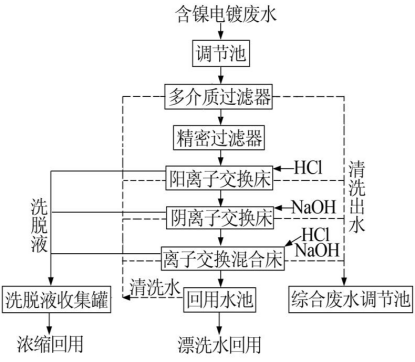

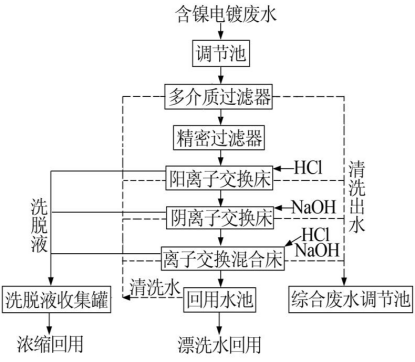

离子交换工艺

使用离子交换树脂从湿法冶金硫酸镁废水中回收镍钴,达到镍钴与镁分离效果的同时,使回收的有价贵金属镍钴能生产成镍钴产品。

①高效性:离子交换法可以去除废水中的各种离子污染物,效果稳定可靠。

②适用性:离子交换法适用于处理各种类型的废水,无需根据废水种类进行调整。

③经济性:相对于其他处理废水的方法,离子交换法成本较低,易于维护和操作。

④稳定性:离子交换法处理后的废水出水水质相对稳定,根据需要可对出水进行后处理。

预期效益分析

萃取技术的经济效益不仅体现在提高生产效率和降低成本上,还包括提升产品质量、减少环境污染、增加副产品价值等多方面,对促进相关产业的可持续发展具有重要作用。

经济分析方面,离子交换树脂项目的投资回报率(IRR)和净现值(NPV)是衡量项目经济效益的重要指标。根据最新的市场分析报告,离子交换树脂项目的财务内部收益率可达到19%以上,净现值为正,表明项目具有较强的财务盈利能力和良好的投资回收期。

在技术创新和产品升级方面,企业通过增加研发投入,推动离子交换树脂技术的创新,开发多功能、高效能的离子交换树脂产品,以满足不同行业的特殊需求,从而提高产品的市场竞争力和经济效益。

其高效去除污染物的能力、促进资源循环利用、符合环保法规以及广泛的应用场景

硫酸镁纯化离子交换回收镍钴工艺及应用效果

项目概况

(1) 项目进水水质

电池级硫酸镍中成液:硫酸镁溶液纯化,提取镍、钴回用。

| 水量 | 运行时间 | pH | 镁 | COD | SS | 其它 |

| t/d | h/d | — | g/L | mg/L | mg/L | mg/L |

| 1000 | 24 | <2 | 10 | 2000 | 100 | — |

去除离子:

| 进水水质mg/L | 出水指标mg/L |

| 钴 | 800 | <1.0 |

| 镍 | 500 |

前端工艺:沉淀池

产水去向:蒸发结晶

(2) 项目出水水质

技术论证

技术方案的选择要根据具体的工程进水水质、出水水质要求、场地条件、气候条件等因素,合理选择处理工艺。方案选择遵循以下原则:

(1)本方案所选择的是可靠的、并有实际运行经验的技术;

(2)在保证出水达标的前提下,应该选择工程投资省、运行成本低、运行管理方便、建设周期短的工艺;

(3)在工艺技术上应注重采用目前国内外比较成熟、可靠、先进的处理工艺;

(4)平面布置力求合理通畅,尽量节省占地;

(5)充分考虑当地水文地质特点和气候气象特点以及场址条件,降低污水装置的建设难度并保证系统正常运转;

(6)充分考虑工业企业行业水质、变化特征,选择的工艺需具有较强的抗冲击负荷能力,能够在一定范围内适应水质、水量的变化;

工艺分析

现有硫酸镁废液的特点:

酸碱性强:pH值通常偏离中性较大,对环境生物及基础设施有强烈腐蚀性。

金属离子含量高:含有电池正负极材料中的重金属离子,具有潜在环境风险。

成分复杂:可能含有少量有机溶剂、表面活性剂等,增加了处理难度。

萃取工艺比选

利用物质在互不相溶的两种溶剂中溶解度的不同而进行分离的方法称之为萃取.在近十几年中,随着生命科学,生物工程,合成药学,环境科学,食品工程的迅速发展,分析对象不断增加,对复杂基体中的各组分的分离与检验成为突出问题.对样品的预处理的要求也越来越高,如采用不正确的样品预处理方法,将导致定性,定量的错误,仪器寿命的缩短等严重后果

镁离子浓度为0.1 g/L,镍钴离子含量在300

mg/L以内的溶液中,一种镁水中回收镍、钴的方法,如果镁水中含有镍、钴以外的其它金属杂质,则包括步骤如下:(1)用萃取剂1除去镁水中的杂质,得到含杂质的萃取液1和成分为硫酸镍、硫酸钴、硫酸镁的萃余液1;(2)加入萃取剂2萃取镍、钴,得到含镍、钴的萃取液2和成分为硫酸镁的萃余液2;如果镁水中不含有其它杂质金属离子,只有镍、钴,则不需要前述步骤(1)的除杂过程,只包括前述步骤(2)。此工艺提供的低成本回镁水中收镍、钴的方法,分离回收镁水中的镍、钴,镁水中镍、钴萃取率达到99.9%以上,废水含镍、钴含量均小于0.5ppm。

沉淀工艺比选

传统的红土镍矿或氧化铜钴矿处理过程中,镍、钴、锰和镁往往会共存于酸性浸出液中。传统的硫化沉淀法,如使用H2S、Na

HS等硫化剂,虽然能沉淀镍和钴,但需要严格控制pH值,过低的pH会释放有害的H2S气体,影响环境;过高的pH则会导致锰和镁含量偏高,干扰后续有价值的金属净化。而中和沉淀法,如NaCo3或Na

OH,容易产生局部过硬现象,富集物中锰、镁含量过多,且沉淀过程采用活性氧化镁作为新型沉淀剂。

在硫酸盐介质中,这种策略有效地降低了锰和镁的混杂,使得镍和钴的沉淀更加高效和选择性。在添加0.2g絮凝剂AN905后,矿浆的平均静态自由沉降速度提升至180mm/min,不仅提高了分离效率,也简化了操作过程,为后续的镍钴提炼和锰镁去除提供了理想的解决方案。

离子交换工艺比选

使用离子交换树脂从湿法冶金硫酸镁废水中回收镍钴,达到镍钴与镁分离效果的同时,使回收的有价贵金属镍钴能生产成镍钴产品。

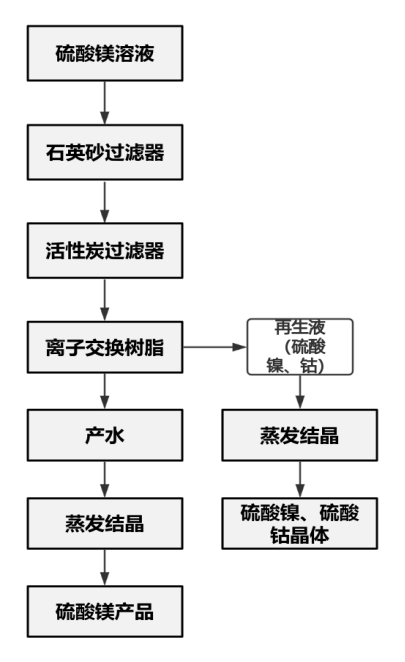

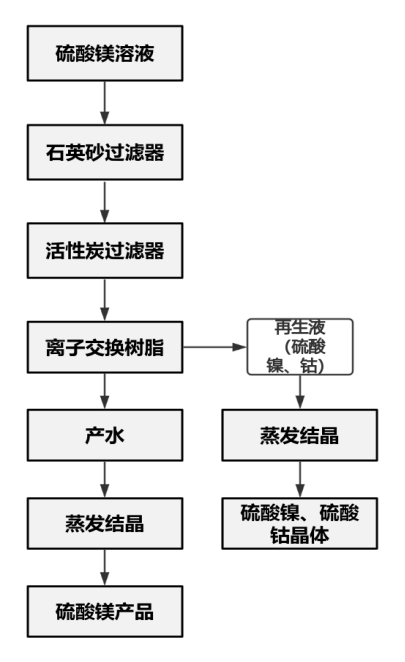

工艺确定

通过对上述各种工艺的分析,并结合本工程,硫酸镁纯化工艺,出水水质要求高的特点,采用“原液+石英砂过滤器+活性炭过滤器+离子交换树脂”的主体工艺流程。

工艺流程图

离子交换树脂选型推荐

为达到排水要求,增加设计石英砂过滤器+活性炭过滤器+Tulsimer® CH-90N除镍钴特种树脂。

Tulsimer®

CH-90N除镍钴特种树脂,适用于从一价金属离子中选择性的去除或回收二价金属离子的应用。二价金属离子可以很容易的与单价金属离子分离,如Cu2+、Ni2+等离子。此二价金属离子的去除应用,如电镀及金属酸洗、水解冶金、电池制造业的铅去除、

电子业等应用。

选择性的顺序如下:

Cu>Pb>Ni>Zn >Co>Cd>Fe+3 >Mn>Ca>>Na

再生药剂的选择可用盐酸或硫酸,对于除镍应用建议用硫酸,建议用NaOH再生将树脂转换成 Na 型,并将 pH 变成原来的进水条件。

了解工艺详情或相关案例

请扫描下方二维码

技术热线:400-838-8151

北京总部:

北京总部: