黄金、白银的上涨热潮尚未褪去,铂金已接过贵金属涨势

“接力棒”,价格持续攀升至高位区间!一边是全球铂矿储量稀缺、开采成本高企,原料供应日趋紧张;一边是环保政策收紧,工业废液排放管控升级,依赖铂金的企业正面临

“采购贵、浪费痛、合规难” 的三重压力。

但危机背后藏着转机:制药母液的微量泄漏、化工催化的废弃残液、废催化剂的拆解废水…… 这些被当作 “废料”

排放的液体中,实则蕴含着可观的铂金资源。

据行业测算,一家中型化工企业每年随废液流失的铂金,价值可能高达数百万元。如何将这些 “隐形财富”

高效回收?科海思深耕贵金属分离回收领域多年,以定制化工艺体系打破技术瓶颈,让废液变 “金库”,成为企业降本增效的核心抓手。

为什么铂金回收,是企业的「隐藏利润点」?

铂金(白金)的珍贵,源于其稀缺性与不可替代性:

1.储量稀缺:据行业公开数据,全球总储量仅为黄金的 1/3,开采提炼周期长达数月,且优质矿源集中分布,天然具备高价值属性;

2.用途广泛:从汽车尾气催化、高端芯片制造,到医药化工催化、氢燃料电池生产,铂金都是不可或缺的核心材料,其性能难以被其他金属替代;

3.价值稳定:作为贵金属,铂金价格长期保持高位运行,回收 1 公斤铂金的收益,往往相当于数十万元的生产利润,成为企业重要的额外收益来源。

尤其在当前价格上涨周期,高效回收铂金不再是 “锦上添花”,而是企业控制成本、保障原料供应的

“必选项”。但现实是,很多企业面对含铂废液,却因技术瓶颈只能 “望宝兴叹”。

传统回收难题,让企业错失百万收益

提到铂金回收,不少企业都有 “难言之隐”:

—杂质干扰难摆脱:废液中混着 K⁺、Na⁺、Cu²⁺等大量杂质离子,传统工艺在复杂体系下选择性不足,回收的铂金纯度难以满足高端生产需求;

—处理流程太繁琐:传统工艺需经过复杂的 pH 调节、多级过滤等预处理,酸性、碱性废液需分开处理,不仅耗时耗力,还增加了额外成本;

—回收成本太高:普通吸附材料吸附容量小,处理效率低,处理低浓度废液需投入大量耗材与人力,部分场景下甚至出现 “回收成本高于原料价值” 的情况;

—资源浪费严重:在低浓度含铂废液处理中,传统工艺回收率不足 75%,相当于每年将数十万元的贵金属资源白白流失。

这些痛点,让很多企业明明握着 “宝藏废液”,却只能眼睁睁看着资源流失。

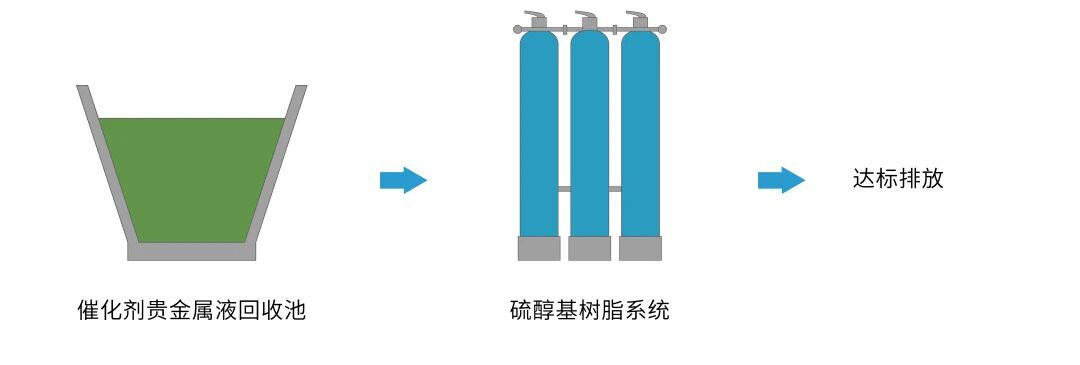

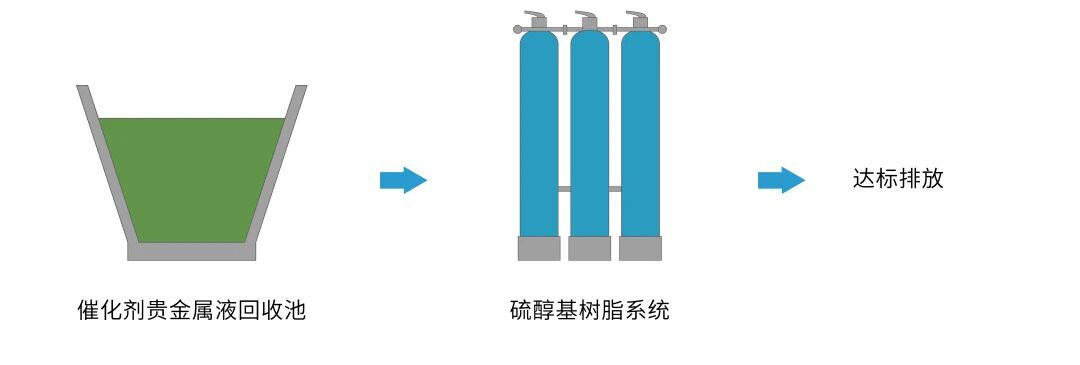

核心工艺:三步闭环,破解铂金回收 “低效、高耗” 难题

针对以上行业痛点,科海思创新打造 “吸附富集 - 分离提纯 - 再生回收” 的工艺体系,在适配工况条件下,实现从废液到高纯度铂粉的高效转化:

1.吸附富集:精准锁定,高效结合

含铂 / 钯的废液通过装填专用树脂的吸附柱,在优化的流速与温度条件下,废液中的

Pt²⁺、Pd²⁺会与树脂表面的硫配位基团实现高效结合,形成稳定的络合物,牢牢 “锁定” 在树脂上。该工艺体系可适配 pH 0-14

的宽范围废液,实现高效捕捉,让分散的贵金属离子快速富集。

2.分离提纯:杂质剥离,纯度保障

在吸附过程中,K⁺、Na⁺、Cu²⁺等杂质离子与树脂表面基团的结合能力极弱,会随废液直接排出。借助树脂的高选择性吸附特性,实现贵金属与杂质的深度分离,为后续提取高纯度产品打下坚实基础,所得中间产物纯度可满足多数工业回用要求。

3.再生回收:高效解吸,提取成品

当树脂吸附达到饱和后,采用 10%-15%

盐酸在特定温度与流速条件下进行酸洗再生,树脂表面的稳定络合物会被定向破坏,贵金属离子被释放到解吸液中。随后通过电积或沉淀工艺对解吸液进行精细化处理,最终提取得到高纯度铂粉

/ 钯粉,可直接回用于生产或对外销售,实现资源价值最大化。

整个工艺闭环清晰,吸附 - 分离 - 再生全程可控,既保证了回收率与纯度,又实现了树脂的循环复用,真正做到

“变废为宝”,大幅简化了传统工艺的复杂流程。

核心支撑:工艺与Tulsimer树脂协同,让回收更高效

科海思铂金回收工艺的高效表现,依托于定制化工艺与核心材料的深度协同 ——Tulsimer®CH-95 与 CH-97

吸附铂钯树脂作为工艺核心载体,与闭环流程形成互补优势,共同构建起稳定可靠的回收体系:

—Tulsimer®CH-95 树脂:主打高选择性与稳定性,树脂表面的甲基硫醇基团能与

Pt²⁺、Pd²⁺形成稳定硫醇盐配位结构,在复杂废液体系中精准锁定目标离子;搭配工艺的宽 pH

适配设计,尤其适用于低浓度含铂废液的深度回收场景,实现微量贵金属的高效捕捉。

—Tulsimer®CH-97 树脂:聚焦大吸附容量与高效再生特性,在适配工艺条件下单批次吸附量可达

150g/L,远超传统活性炭与普通树脂;结合工艺简化的再生流程,仅需 10%-15%

盐酸即可完成再生,大幅提升单位时间处理效率,完美适配化工催化废液等规模化处理需求。

定制化工艺为树脂性能发挥提供了优化场景,而高性能树脂则让工艺的高效性、稳定性落地实现,二者协同形成覆盖不同浓度、不同工况的全场景解决方案,成为铂金回收的

“核心战斗力”。

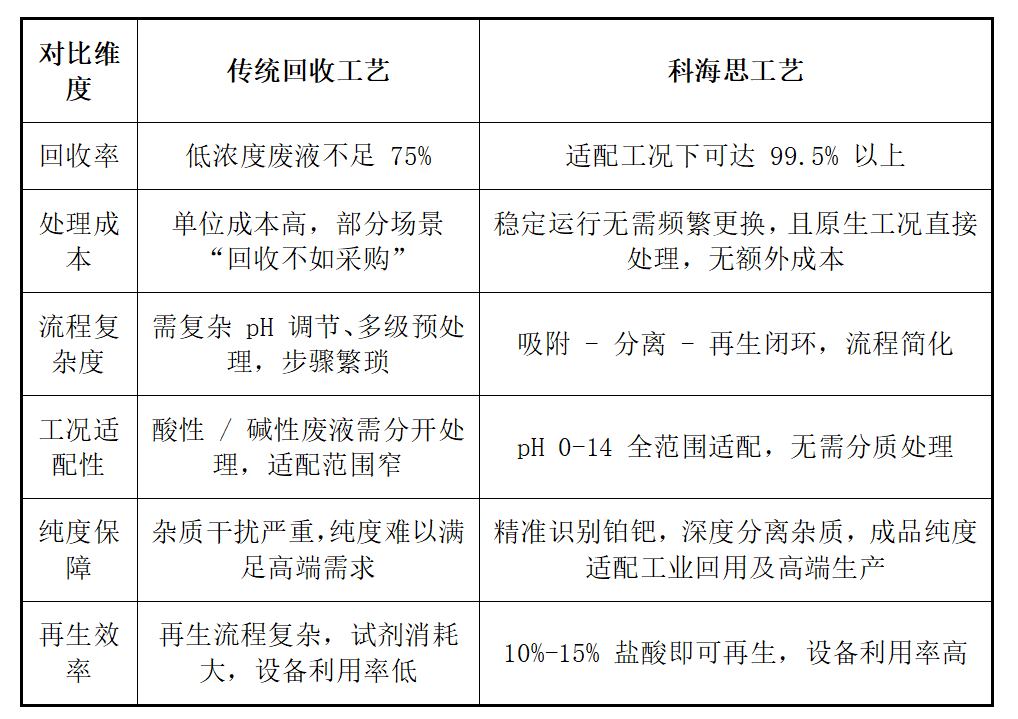

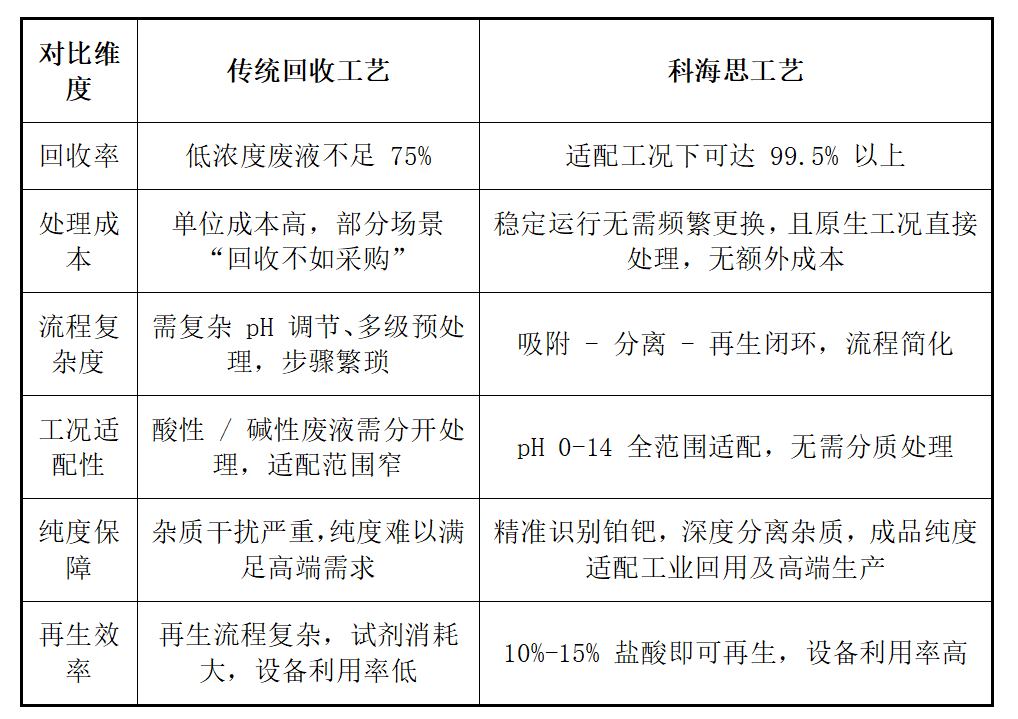

工艺优势直观对比:传统工艺 vs 科海思工艺

真实案例:从废液到资源,回收价值落地见效

案例 1:药企制药母液铂金回收 —— 从 “微量泄漏” 中挖回真金

某大型药企在生产过程中,使用铂金作为催化剂,工艺中存在微量铂金泄漏,母液含铂量达

0.5mg/L。按照传统工艺,这些微量铂金难以高效回收,不仅造成资源浪费,还增加了废水处理压力。

科海思为其定制回收方案,在工艺后段部署 Tulsimer®CH-95 树脂吸附系统。在优化的工艺参数条件下,经过 “吸附 - 分离 - 再生 -

提取” 全流程处理后,出水铂含量达到 “未检出” 标准,远优于 0.01mg/L 的预设要求。

案例 2:化工催化废液提纯 —— 突破杂质干扰,产出高端原料

某化工企业的含铂废液中,Pt 浓度仅

0.03g/L,且含有大量铜、铁等杂质离子,传统工艺因选择性不足,回收的铂金纯度不达标,无法回用于高端催化剂生产。

科海思采用 Tulsimer®CH-97

树脂为主的全流程工艺,借助树脂对铂离子的高选择性吸附特性,在适配的处理条件下实现杂质与贵金属的深度分离,最终通过沉淀工艺提取的铂金纯度能够满足企业高端催化剂原料要求,资源回收率提升至

99.5% 以上。

不止于回收:科海思的「资源循环」逻辑

在铂金价格高企、资源紧张的当下,科海思的铂金回收方案,早已超越 “单纯回收” 的范畴:

对企业而言:降低原料采购成本、减少环保合规风险,同时开辟新的利润增长点,提升核心竞争力;

对行业而言:推动贵金属资源循环利用,缓解矿产开采压力,助力产业向绿色低碳转型;

对社会而言:响应 “双碳” 目标与《“十四五” 循环经济发展规划》要求,实现资源高效利用与环境保护的协同发展。

铂金涨势正劲,资源循环已是大势所趋。那些被你忽视的含铂废液,可能就是下一个利润增长点 ——

哪怕是微量泄漏,长期积累下来也可能是一笔可观的财富。

科海思致力于 “环保治理价值化”,用成熟的工艺、靠谱的树脂材料,在适配企业工况的前提下,帮你把废液中的 “隐形财富”

精准提取,让每一分资源都发挥最大价值。

了解工艺详情或相关案例

请扫描下方二维码

技术热线:400-838-8151

北京总部:

北京总部: