络合态重金属反复超标、危废处置成本高企、宝贵资源随污泥流失——这三大核心困局,正成为制约企业重金属废水处理合规运营的“拦路虎”。

随着生态环境部《关于进一步加强重金属污染防控的意见》刚性落地,叠加“双碳”目标下循环经济的严苛约束,“粗放式治理”已无立足之地,精准净化与资源循环成为行业转型的必答题。

行业困局:政策市场双重倒逼,治理迈入“精耕时代”

环保管控持续加码背景下,重金属排放限值不断收紧。企业不仅需守住达标排放底线,更需主动提升处理精度以预留发展空间。

加之镍、铜等核心原料价格攀升、危废处置费用飙升,传统“末端治理”模式的低效、高耗短板日益凸显。

困局一:络合态污染物降解壁垒高

工业废水中的镍、铜离子常与EDTA、氨等形成稳定络合物。传统芬顿氧化破络率普遍不足85%,后续工艺难以彻底捕获重金属,导致出水指标反复波动。

部分企业甚至因络合态重金属超标面临停产整改风险,提标改造陷入“投药增量却不达标”的恶性循环。

困局二:低浓度残留净化难度大

废水经预处理后残留的微量重金属离子,常规吸附材料容量有限,难以实现稳定深度净化,且易受废水中其他共存离子干扰,系统运行稳定性差。

困局三:资源与成本失衡凸显

传统工艺将重金属固化于含重金属污泥中,每吨危废处置成本超万元。同时,每年随污泥流失的镍、铜等资源价值可达数百万元,与循环经济理念严重相悖。

技术路径:工艺集成+精准选型,一站式解决方案

深耕重金属处理领域的科海思,凭借工艺集成创新与精准材料选型,打造出兼具 0.01ppm级净化精度与重金属资源化回收能力的一站式解决方案。

该方案直击上述三大困局,旨在为电子、电镀、化工等行业提供稳定达标与降本增效的双重价值。

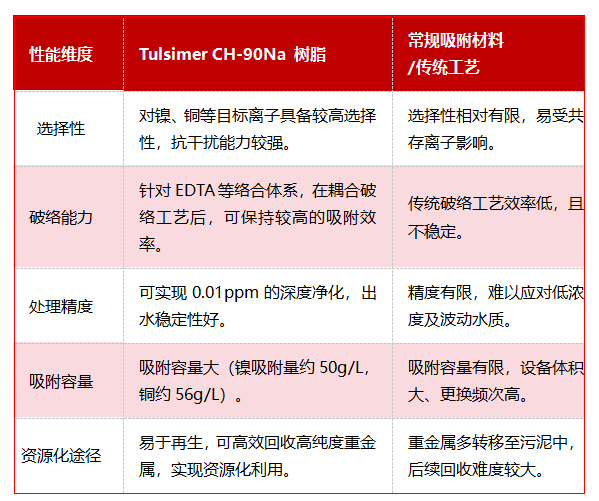

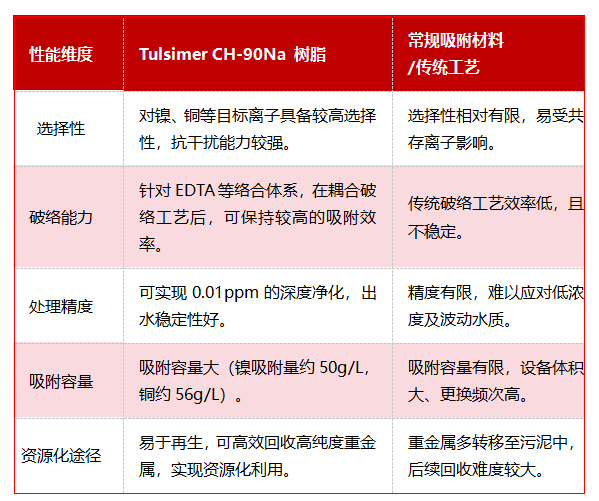

关键技术组件:特种螯合树脂的应用

以Tulsimer CH-90Na特种螯合树脂为例,其在处理络合态重金属废水时,展现出一些特性。以下是其与常规工艺的部分比较:

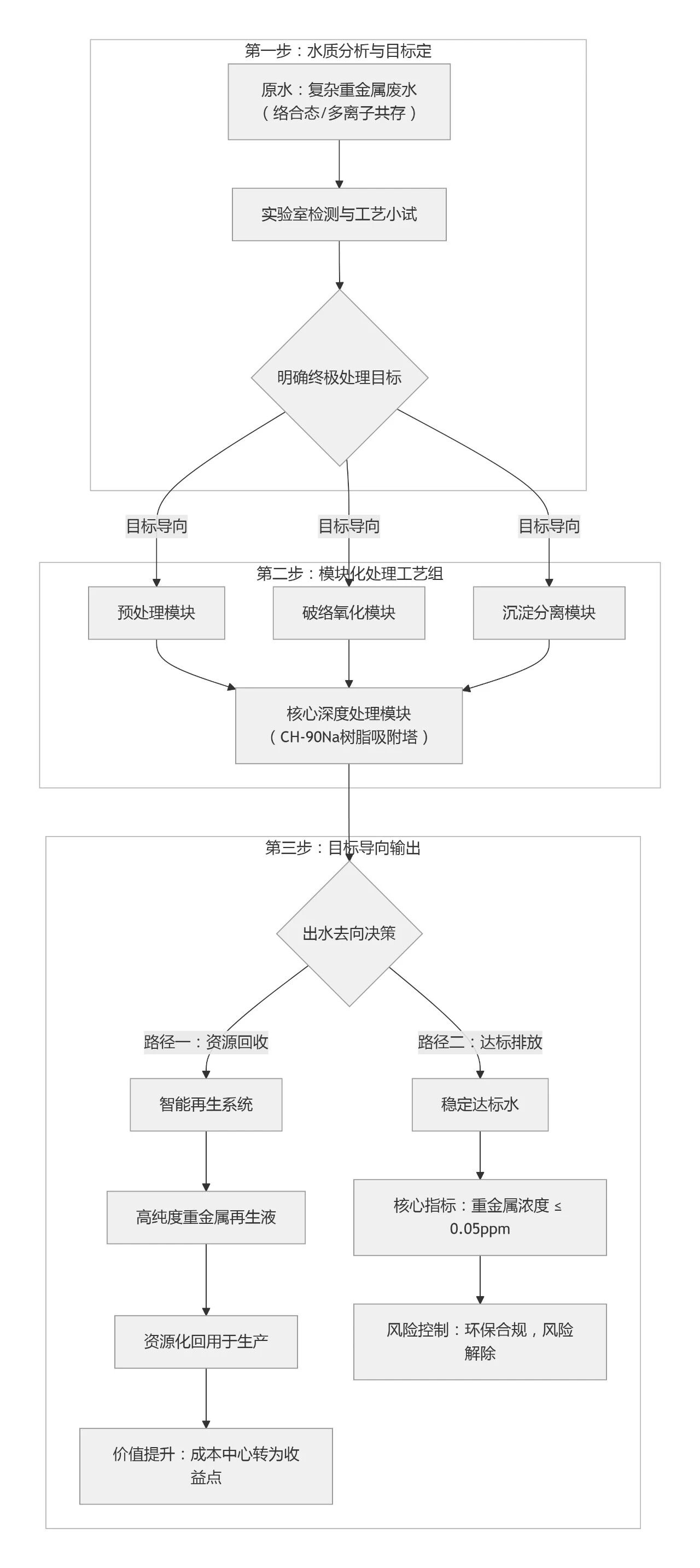

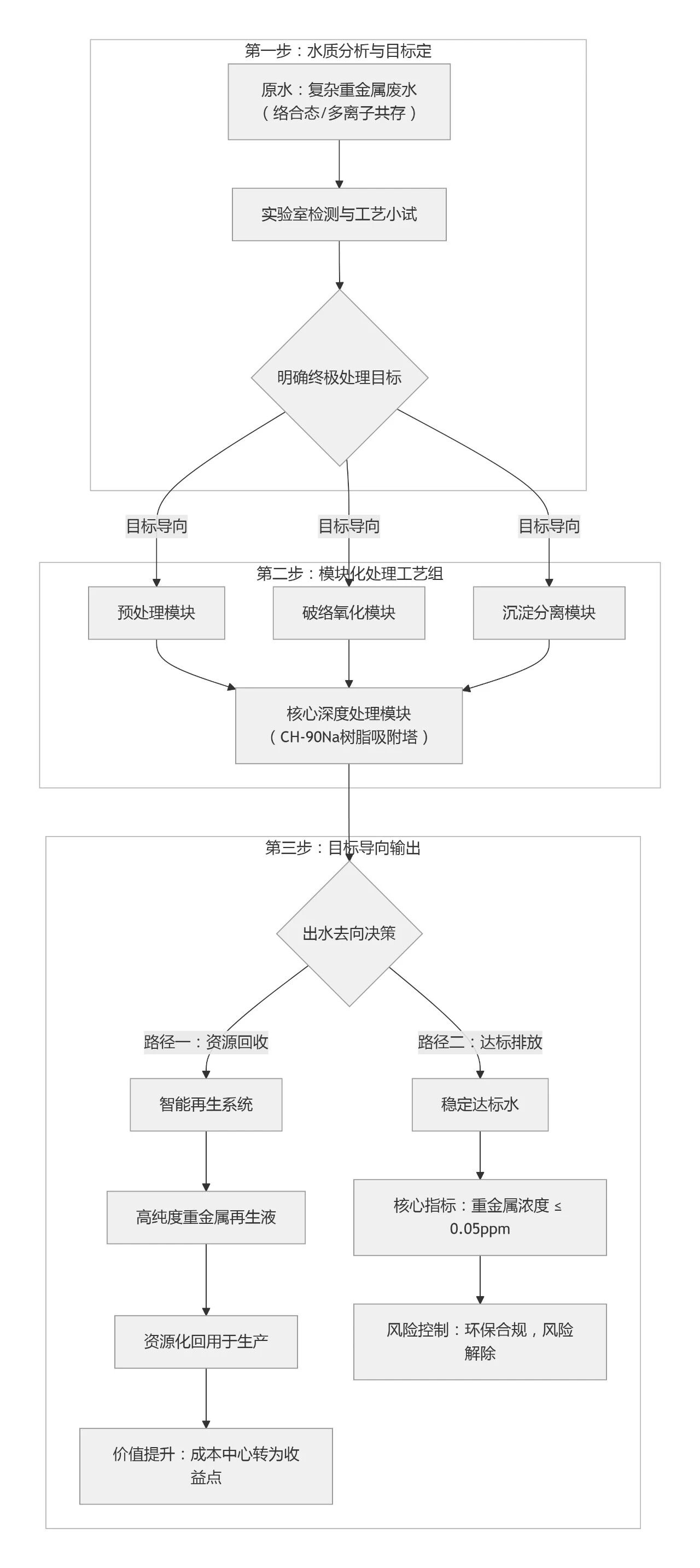

工艺逻辑:模块化定制的技术路径

科海思的重金属去除解决方案基于深度水质检测的模块化定制过程,可根据实际需求灵活组合:

案例实证:多领域项目验证解决方案效能

科海思重金属处理方案已在多个省市工业园区及企业落地,覆盖不同水质与规模需求。

案例一:江西工业园区大型废水除镍项目

挑战:处理规模20000吨/天,进水含络合态镍,pH波动大,要求出水镍≤0.05mg/L并控制污泥量。

方案:采用“预处理+芬顿破络+沉淀+CH-90Na树脂深度吸附”组合工艺。

成效:出水镍浓度稳定低于0.05ppm,并可达到0.01ppm;危废污泥产量较传统工艺显著减少。

案例二:广东工业污水处理厂提标改造

挑战:处理规模50000吨/天,需同步深度去除铜、镍、铬等多种重金属,实现协同达标。

方案:在生化处理后,增加“芬顿+沉淀+CH-90Na树脂”深度处理单元。

成效:出水总镍稳定在0.03-0.06mg/L,总铜、总铬也远优于国标,实现多污染物协同深度去除。

案例三:电子电路产业园镍资源回用项目

挑战:处理含硫酸镍废水,要求出水镍<0.05mg/L,并实现镍资源化回收回用于生产。

方案:采用“过滤+CH-90Na树脂吸附+智能再生”系统,形成闭路循环。

成效:出水稳定达标,并成功回收得到高浓度硫酸镍再生液,直接回用于生产线,将环保投入转化为资源收益。

核心价值:为企业带来四大维度提升

基于成熟的项目经验,科海思方案为企业带来超越“达标”的全面价值提升:

1.深度净化,稳定达标

突破传统工艺对络合态重金属处理不彻底的瓶颈,通过高选择性吸附材料,加强对络合态重金属的去除,出水浓度可稳定控制在

0.05ppm以内,甚至可做到达0.01ppm,为稳定达标排放提供支持。

2. 资源增值,变废为宝

改变将重金属单纯固化为废物的思路,通过高效的再生回用工艺,将废水中的镍、铜等重金属转化为高纯度再生液,实现资源化回收。年均可为企业创造可观的资源收益,真正实现环保效益与经济效益的统一。

3. 全场景适配,灵活定制

凭借模块化设计,方案可快速适配电镀废水、化工废水、园区综合废水等不同场景,满足从提标改造到资源回用的多元化需求,提供一站式解决方案。

4. 运行经济,降本增效

系统自动化程度高,特种树脂使用寿命长、再生效率高,大幅降低药剂消耗与危废处置成本。长期来看,运行成本显著低于传统“沉淀+污泥处置”模式。

当前,污水处理厂正从“末端治理”向“资源循环”转型。科海思凭借工艺集成创新与精准材料选型,致力于为行业客户提供兼具深度处理与资源回收价值的一站式解决方案。

若您的企业正面临重金属废水处理难题,无论是络合态重金属去除、提标改造,还是希望实现重金属资源化回收,科海思技术团队均可提供从免费水质检测、小试验证到方案设计的全流程支持。

了解水处理工艺或案例详情

请扫描下方二维码

技术热线:400-838-8151

北京总部:

北京总部: